电石破碎生产设备的选择

电石法聚氯乙烯主要是以电石和水为原料,通过反应制得乙炔,作为后续生产聚氯乙烯的原料。根据电石和水加入的方法或电石渣排出方式的不同,分为干法乙炔和湿法乙炔两种工艺。湿法乙炔需要的是粒度为0~50mm的电石,干法乙炔需要的是粒度为0~3mm的电石,而电石炉出炉的原料电石均为1m3左右的整块电石坨。所以必须将电石坨进行一系列的输送、破碎、筛分等加工处理过程,以得到合格粒度的电石原料。

随着国家对化工园区的规划和建设,电石作为生产聚氯乙烯的原料,电石厂和聚氯乙烯厂经常毗邻而建,直接将合格粒度的电石通过输送设备输送至聚氯乙烯生产,将比现有的用汽车将电石坨运送至聚氯乙烯工厂后再进行破碎更为高效和便捷,同时也减少了电石在倒运和储存过程中的风化和损耗。

电石的粗破碎系统包括依次对应连接的提升机、翻转机、打碎机、破碎受料斗、重板给料机、斗式提升机、一级颚式破碎机、振动筛、二级颚式破碎机等。出炉冷却至400℃的电石坨通过此系统进行一系列的输送、破碎、筛分等加工处理过程,成为50mm以下的块状电石,作为后续生产聚氯乙烯的原料。

提升机的优点在于冷却电石时,电石坨不需要离开电石锅,直接将装有冷却至400℃左右电石坨的电石锅通过提升机提升至高处,送至翻转机附近处。避免在地坑内进行物料的处理,防止破碎和输送过程中产生的乙炔气体积聚在地下,减少安全隐患。空电石锅随提升机原路返回到冷却厂房,减少了电石坨的倒运次数,提高了生产效率。

翻转机将提升机送来的电石锅内的电石翻入破碎受料斗,翻转后再将空电石锅放回提升机上,由提升机送回至电石冷却厂房,用以循环利用。破碎受料斗设有开孔为800×800mm的篦子板,打碎机对篦子板上的电石坨进行捣碎作业,篦子板的开孔能够有效地控制出料的粒度,保证破碎机的入料粒度,从而减轻对破碎机的损害和冲击,防止破碎机发生卡料现象。重板给料机将打碎机初步捣碎后的块状电石均匀连续地输送至破碎机的进料口,以达到控制给料流的目的。重板给料机给料量均匀、准确、可靠、能够承受较大的荷载,抗冲击能力强。通过重板给料机给料,能够减少物料对破碎机的冲击,降低破碎机的故障率,从而延长其使用寿命。

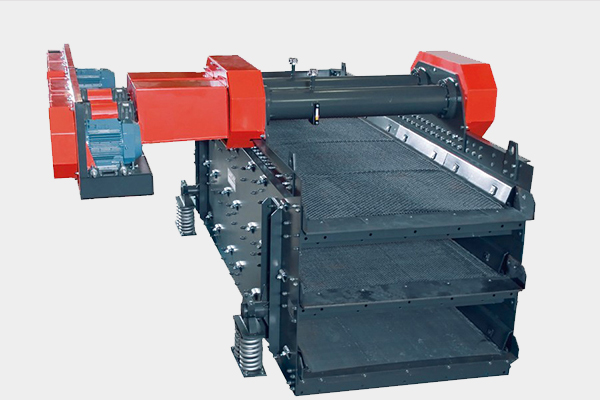

一级颚式破碎机的进料口尺寸为900×1200mm,用于将重板给料机输送来的电石破碎至粒度为120mm以下的电石。两级破碎都采用的是颚式破碎机,该设备具有耐磨、抗压、寿命长等优点,极其适合破碎大块电石这种粒度大的脆性物料。斗式提升机用于将一级破碎机出来的电石提升至高处,送至振动筛的进料口内。振动筛的筛网尺寸为50mm,将斗式提升机输送来的电石进行筛分处理,将粒度>50mm的电石送入二级颚式破碎机,粒度≤50mm电石为合格粒度的电石,其将作为后续的聚氯乙烯生产的原料。二级颚式破碎机的进料口尺寸为250×1200mm,用于将振动筛的不合格粒度的电石,即粒度>50mm的电石破碎至50mm以下,与振动筛的合格粒度的物料一起作为后续聚氯乙烯生产的原料。

所有设备之间由密闭管道进行连接,用于物料的输送。所有密闭设备和密闭管道均进行充氮保护,防止乙炔气体的产生危害。